熱線:021-66110810,66110819

手機:13564362870

熱線:021-66110810,66110819

手機:13564362870

微電極陣列,也稱絲束電極或陣列電極,是一種介于宏觀的經典電化學技術與微區掃描探針技術之間的新型電化學測試方法。它利用微積分原理,將大面積的金屬電極分割成若干個微電極,再重新進行不同的組合排列,最后通過互相絕緣并進行密封封裝來模擬不同比例的大面積金屬電極。每個微電極都有單獨的引線,各微電極一方面可以相互耦合作為大面積電極使用,提供大面積電極的統計平均信號;另一方面又能作為獨立的微小探頭使用,利用相應的測控系統測量單個微電極對應的微小區域內的腐蝕電位、電流密度的分布特征,從而準確表征出大面積金屬電極表面電化學的不均一性。

近年來,微電極陣列技術發展迅速,不僅是因為微電極陣列本身能夠較準確地獲取電極表面電化學參數的分布信息,還得益于與其相匹配的測控系統的不斷發展和完善。在微電極陣列技術發展初期,其相應的測控系統原理十分簡單,即將微電極陣列放置在腐蝕溶液中,通過手動開關將電極的引線與數字電壓表一端相連接,數字電壓表的另一端則與輔助電極連接并接入腐蝕溶液中,從而形成電流回路,再通過手動開關的選擇性開合來測試不同電極絲的電化學信息。由于該測試方法的測試時間較長、數據之間的同步性不高、測試精度低,而且操作流程繁瑣、無法實現自動化。在此基礎上,林昌健等建立了由微機控制的微電極陣列測控系統,實現了微電極陣列測試的自動化。此后,鐘慶東等、Halit等、Wang等和李焰等又相繼對該測控系統進行了改進和完善,使得微電極陣列技術獲取信息更精確,測試過程更快捷、靈活和方便,為其進一步發展和應用奠定了良好的基礎。

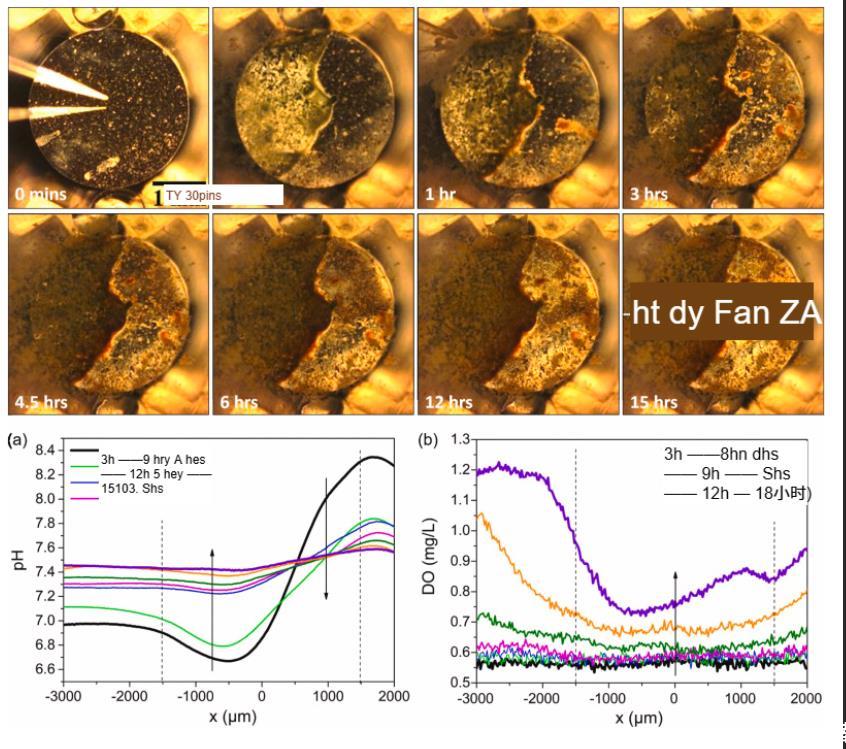

微電極陣列技術常用于測試金屬與其他有機或無機材料相界面腐蝕電位、電流的二維分布信息,有助于進一步研究金屬/溶液、金屬/有機材料或無機材料界面等多相界面的不均勻性、腐蝕產物在多相環境內的傳輸過程、金屬基材的缺陷分布及與復合材料界面腐蝕破壞的發生和發展過程,彌補了經典電化學測試技術只能測量界面統計平均信息的不足。該技術近年來已成功應用于電偶腐蝕、涂層失效、微生物腐蝕、緩蝕機理、縫隙腐蝕、鋼筋混凝土腐蝕、特殊海洋環境下的腐蝕等諸多腐蝕研究領域,并取得了很大的進展。

微電極陣列研究合金的電偶腐蝕

電偶腐蝕在石油化工領域十分常見,例如化工設備的熱交換器、海洋船體的殼體、不銹鋼緊固件以及油氣輸送用管線鋼焊接接頭等材料均易發生電偶腐蝕失效。電偶腐蝕主要發生在兩種金屬的接觸界面處,是一種局部腐蝕。由于傳統的經典電化學測試技術表征的是電極表面的均勻腐蝕電化學行為,不能反映隨著時間的變化合金腐蝕的發生情況或者腐蝕的萌發位置,無法測量界面處的腐蝕行為。微區電化學技術因恰能彌補傳統的經典電化學測試技術的局限性而得到發展。而微電極陣列技術不僅在同種材料腐蝕不均一性研究上取得了重要進展,并且在異種材料構成的宏電池電偶腐蝕行為研究中也取得了巨大進步。異材質微電極陣列可根據需要制作出不同面積比例、位置分布的異種材質金屬電極,具有很大的靈活性,為深入研究電偶腐蝕帶來了很大便利。

張大磊等使用鋅/碳鋼異材質微電極陣列技術,模擬并研究了鋅/碳鋼電偶腐蝕處于不同階段的電位、電流密度空間分布。結果表明,當鋼絲與鋅絲的面積比為1:10時,鋼絲受到鋅絲的陰極保護作用,并在鋼絲表面析出氫氣。與此同時,鋼絲和鋅絲表面均表現出明顯的電化學分布不均勻現象。之后,張大磊等相繼采用不同比例的鋅/碳鋼絲制成了幾種不同的微電極陣列,通過鋼絲電極模擬鍍層出現點缺陷處裸露出的鋼材基體,并成功探究了鍍層對鋼材基體的保護電流和電位分布信息。曹快樂等采用微電極陣列技術研究了不銹鋼/碳鋼電偶在模擬海水中的電偶腐蝕行為。結果表明,在靜止海水條件下碳鋼表面大部分區域發生腐蝕,而小部分處于陰極狀態的絲束未發生明顯銹蝕;在流動海水條件下,隨流速的增加,碳鋼表面逐漸發生全面腐蝕,且非均勻性增加。通過對比實驗證明了電偶腐蝕過程中的非均勻性。此外,他還采用微電極陣列探究了黃銅/不銹鋼表面電偶腐蝕的非均勻性,結果表明,單一黃銅表面和單一不銹鋼表面的電化學參數的差異性均不大,但當兩組金屬形成偶對后電化學差異明顯增加,電偶腐蝕效應明顯增強。進一步研究發現,隨著黃銅表面積的逐漸增大,黃銅區域內電偶作用強于黃銅/不銹鋼區域之間的電偶作用而導致的腐蝕非均勻性程度增大,且當溫度達到50℃時,非均勻性程度最大。

微電極陣列技術能夠很好地表征合金腐蝕電化學的非均一性,為非均勻腐蝕機理研究和監/檢測腐蝕過程提供了有效的手段和技術。李焰等利用焊接接頭的焊縫區域、熱影響區和母材區域金屬制作成不同面積比的模擬接頭微電極陣列,并將其浸泡在NACE溶液(5%NaCl+0.5%CH3COOH)中研究焊接接頭的多體復雜電偶腐蝕行為及其演變規律。結果表明,母材/熱影響區/焊縫金屬耦合在一起時,母材的電極極性隨著與熱影響區距離的逐漸增大而發生極性反轉、交替出現的現象,但熱影響區始終作為主要陰極,焊縫金屬始終作為主要陽極。除此之外,研究還發現醋酸濃度、浸泡時間及液層厚度變化對焊接接頭在NACE溶液中的腐蝕行為均有一定的影響。這些現象都說明采用微電極陣列技術有助于進一步認識和研究管線鋼焊接接頭的局部腐蝕過程,并提供一定的參考和科學依據以進一步改善管線鋼的現場焊接工藝。劉華劍等借助微電極陣列技術研究有機涂層下船用鋼的電偶腐蝕過程,該技術有效地分析了有機涂層下電偶腐蝕過程中的非均勻性。研究發現,涂層的缺陷區域處于陽極狀態,并對完好區域起到陰極保護作用。在腐蝕后期,電偶作用促使陰極區加速涂層破損后成為陽極區,陰極區再轉移至其他完好區(自腐蝕電位較正的鋼絲區域),持續轉移后,最終導致整個涂層失效。Zhang等將微電極陣列技術和經典電化學測試技術結合,研究了碳鋼材料在結垢環境下的局部電偶腐蝕過程及機理。結果表明,隨溫度的升高,管道腐蝕速度增加,微電極陣列技術有效地反映了碳鋼表面局部腐蝕行為的變化規律。Ju等采用鋁-黃銅(HA177)、鈦合金(TA2)和316L不銹鋼(316L SS)組成的耦合多電極陣列研究了三種常用于海水淡化廠的合金的電偶腐蝕行為。結果表明,三電極耦合系統的電位和電流分布顯示出電化學不均勻性。與鈦合金和不銹鋼相比,鋁-黃銅顯示出陽極性能。鈦合金充當主陰極,而316L SS充當次級陰極。幾何排列是三種材料耦合系統腐蝕的影響因素,但無論三種材料在耦合系統中的相對位置如何,三種材料耦合系統的腐蝕總是取決于人造海水中的氯化物濃度。

微電極陣列研究合金表面涂層失效

有機涂層防腐技術由于防腐效果好、適用范圍廣、涂裝工藝簡單且成本經濟,現已被廣泛應用于石油管道、鉆井平臺和汽車等領域。有機涂層具有滲透性、多孔性等特點,使得在金屬/涂層界面處易聚集水分、腐蝕性離子和溶解氧而發生電化學腐蝕,尤其是在涂層出現破損時,其防腐保護效果將會明顯下降。涂層由完整狀態到破損失效是一個隨時間不斷演變的過程,因此可采用微電極陣列技術對金屬/涂層界面進行實時監/檢測,從而進一步表征電化學反應過程及涂層失效機理。

Tan等最早將微電極陣列技術應用于有機涂層的失效分析,結果表明,涂層下金屬的極化電阻、腐蝕電位均在一定范圍內波動。利用該技術可準確檢測到涂層破損或缺陷點的分布情況,從而找到涂層的薄弱點。此外,Tan研究團隊在包括監測局部腐蝕中離子的橫向擴散、聯合三個微電極陣列組建腐蝕模型以測試腐蝕速率、監測埋地碳鋼腐蝕過程、探究滴液腐蝕機理以及評估局部腐蝕強度等方面開展了大量基于微電極陣列技術的科學研究。與此同時,林昌健等首次將微電極陣列技術應用于聚合物涂層的電化學不均一性研究及缺陷分布的原位探測,還首次直接通過實驗證明了聚合物涂層/金屬界面陰、陽極極化同時存在、共同發展的腐蝕破壞過程。王佳課題組將電化學阻抗譜技術(EIS)與微電極陣列技術相結合,研究缺陷涂層下Q235碳鋼在3.5%NaCl溶液中的腐蝕行為。結果表明,陽極電流長期處于涂層缺陷處,而陰極電流則從腐蝕初期的缺陷區逐漸擴展到完好涂層區。結合EIS測試結果發現,腐蝕一定時間后在缺陷區和完好區出現了電流極性反轉。實驗結果一方面給出了Q235碳鋼電極表面的整體平均信息,另一方面也再現了缺陷處陰、陽極區的局部電位、電流密度分布信息,有助于深入研究劣化涂層下合金的局部腐蝕過程。這兩種電化學方法的耦合互相彌補和輔助,進一步實現了涂層防護性能的快速評估。此外,Le等利用微電極陣列技術成功評價了人為缺陷處涂層的剝離速度和電化學不均勻性,實現了微電極之間的電化學腐蝕電流和陰極保護電流的測量。

相關新聞

相關新聞